エネルギーを安心・安全に供給し続けるための取組みや、

当社が誇る技術力の一部をご紹介いたします。

安全面からのプラント設備の検証

HAZOP/HAZIDといった手法を用いたプラント設備の安全設計検証を実施しています。

詳細を見る

安全面からの

プラント設備の検証

プラントの安全管理システムにおける安全性評価の手法としてHAZOP(Hazard and Operability Studies)やHAZID(Hazard Identification)という手法を用いて設備の検証を実施しています。

HAZOPとは設備やシステムの潜在的な危険性やオペレーション(操作)上の阻害要因を、ガイドワードとプロセスパラメーターの組合せにより分析し、設計で意図した状態からの「ずれ」がどのような潜在危険となるかを検討する手法です。

HAZIDではプラントシステムにおける潜在的な危険要因を想定し、そのリスクを評価します。リスク評価の際には、エンジニアリングソフトウエアを用いた危険要因分析や、リスク検討を実施します。網羅的にプラントシステムにおける潜在的な危険要因を抽出し、そのリスクを評価します。このような手法に基づきプラント設備の設計に関して安全面からの検証作業を行います。

国際基準に基づく設備設計

グローバルスタンダードをベースとした国内事業技術基準に基づく設備設計を実施しています。

詳細を見る

国際基準に基づく設備設計

石油・ガス開発業界では、国内規格をベースに、グローバルスタンダードの設計思想、安全思想、機器仕様にてプラント及び機器の設計、施工をしています。

石油・ガス産業に関わる公的規格は日本国内ではほとんど整備されておらず、多くは海外の規格に基づき設計製造されています。

当社ではスーパーメジャーの技術基準やNFPA(全米防火協会)の基準等、最新かつ国際基準の設計思想を取り入れたINPEXグループの技術基準である国内事業技術基準(DEP)に基づきプラント設備の設計を行っています。

技術基準の策定や改訂にも積極的に関与し、世界に通用するエンジニアを目指しています。

※DEP:Domestic Engineering Practice

過酷な環境下に耐えうる設計・整備

超高圧環境や腐食環境に適合した設備の設計・整備を行っています。

詳細を見る

過酷な環境下に耐えうる

設計・整備

地下6,000mから生産される天然ガスや油は非常に高圧で、最高圧力は15,000psi(約100MPa)になることもあります。また、炭酸ガスや水分などの腐食性を有する不純物が含まれています。

このような厳しい環境下でもプラント設備が適切に運転できるように、蓄積したノウハウを活用し、材料の選定や強度の検討を行っています。

石油・天然ガスを掘削する深度が深くなるほど高圧・高温環境下となるため、掘削設備の保全技術は指数関数的に難しくなり、要求される安全性能も厳しくなります。安全かつ確実に作業を進めるために、より厳格な基準である国際規格に準拠して整備を実施しています。

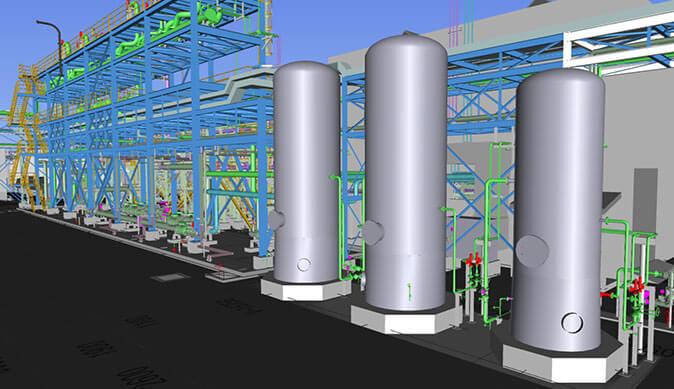

3D-CADシステムによる

設備レイアウトの検討

3D-CADソフトを利用して、プラント設備の配置検討や配管設計を行います。

詳細を見る

3D-CADシステムによる

設備レイアウトの検討

3Dモデリングによる3次元レイアウトを作成し、既設設備との干渉やオペレーション上の不具合箇所の早期発見に努めています。

また、視覚的に分かり易い表現で関係者にイメージを伝えることで、コミュニケーションの質を高め、よりスピーディーで正確な工事計画を策定しています。

リスクを用いた設備の保全(RBM)

リスク評価を利用したプラント設備の保全を実施します。

詳細を見る

リスクを用いた

設備の保全(RBM)

設備の「故障が起こった時の影響の大きさ」と「故障の起こり易さ」から求めた「リスク」を評価し、その大きさから機器の保全計画を立案するものです。

RBMの導入により、設備の安全性と品質を低下させることなく、効率的な点検・改修による設備の信頼性向上と保全費の最適化を達成しています。

DXを用いた保全及び運転の最適化

デジタル技術の導入により、機器異常の早期発見及び保全効率化の検討を実施しています。

詳細を見る

DXを用いた保全及び

運転の最適化

デジタル技術は日進月歩で進化しており、組織やビジネスモデルを変革し続けています。

デジタル技術の現場への適用の一環として、様々なセンサーを設置し、操業効率向上を目指した取組みやポンプ、コンプレッサなどの回転機械の運転状況の常時監視や、振動測定による故障の早期発見システムの検討など、機器運転の最適化に向けた活動を行っています。